Avec Susteno et ECOPact nous bouclons le cycle des matériaux de construction

5 Novembre 2020

Avec le lancement de ses nouveaux produits Susteno et ECOPact et en tant que leader de l’industrie des matériaux de construction, Holcim façonne activement l’avenir de la construction durable et boucle le cycle des matériaux de construction. Ils vous offrent des avantages tant dans la production de matériaux de construction que dans la planification et la réalisation de projets de construction:

en économisant les ressources naturelles

réduisant les volumes mis en décharge

en réduisant les émissions de gaz à effet de serre

Construire de manière innovante et en préservant les ressources

La construction en béton traverse une phase d’évolution: les exigences en matière de durabilité et d’environnement ainsi que la raréfaction croissante des ressources entraînent un besoin d’alternatives à la construction en béton. En tant que producteur innovant de matériaux de construction, Holcim façonne activement cette évolution et définit des références pionnières en matière de construction durable avec les produits Susteno et ECOPact.

En tant qu’entreprise innovante, Holcim considère qu’il est important de développer des produits qui respectent les principes et les accords conclus pour l’implémentation d’une « construction durable ». Susteno est le premier ciment de Suisse qui préserve les ressources (ciment R) grâce à l’utilisation comme additif de granulats mixtes traités industriellement.

Tous les bétons de la gamme de produits ECOPact sont des bétons durables basés sur le Holcim Susteno qui apporte une contribution essentielle à l'économie circulaire, économise des volumes en décharge et soulage l'environnement grâce à des émissions de CO2 réduites.

Le ciment Susteno

Holcim Susteno est un ciment Portland composé suisse CEM II/C-M (F-T) 42,5 N certifié selon le cahier technique EN 197-6. Il contient du clinker Portland, des graves mixtes recyclées, du schiste calciné et du gypse. Holcim Susteno est ainsi le premier ciment de Suisse préservant les ressources (ciment R).

Les bétons ECOPact

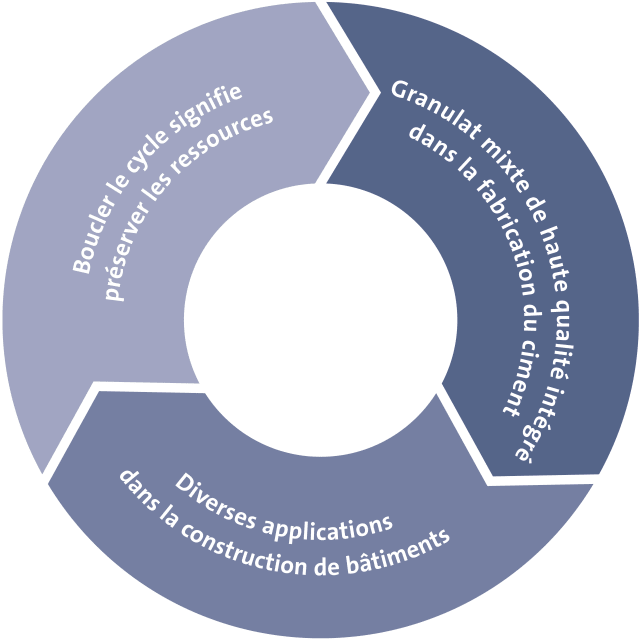

Tous les bétons de la famille de produits ECOPact sont des bétons durables basés sur le Holcim Susteno, un ciment de haute qualité, écologique et techniquement abouti, qui préserve les ressources. Holcim Susteno apporte une contribution essentielle à l'économie circulaire, économise des volumes en décharge et soulage l'environnement grâce à des émissions de CO2 réduites.Nous bouclons le cycle des matériaux de construction

Susteno est le premier ciment de Suisse qui préserve les ressources (ciment R) et qui utilise un granulat mixte traité industriellement comme additif. Grâce au ciment Susteno, de la gamme de bétons ECOPact, le granulat mixte est recyclé de façon intelligente et durable. Le cycle des matériaux de construction est ainsi bouclé, ce qui permet de préserver les ressources, de réduire les émissions et d’éviter la mise en décharge.

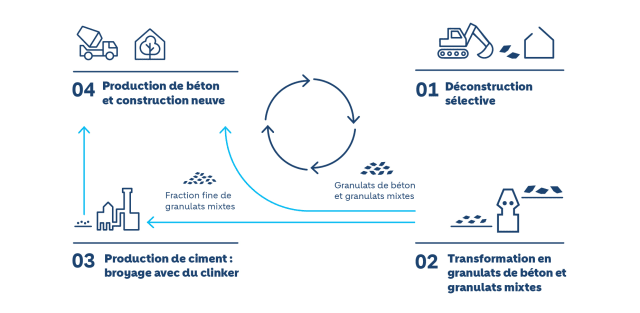

1. Démantèlement sélectif

Avant la construction d'un nouveau bâtiment, les anciens bâtiments sont souvent démolis. L'usine sera démantelée en vue de recycler les différents matériaux. Les matériaux contenant des polluants sont traités séparément et les matériaux de démantèlement réutilisables sont séparés des matériaux non recyclables. En conséquence, le taux de recyclage des matériaux de démantèlement peut être le plus élevé et le plus pur possible. En termes de volume, les déchets de construction minéraux constituent de loin la fraction la plus importante des matériaux de démolition. Cela comprend également la démolition de béton et la démolition mixte. Le béton de démolition est obtenu à partir de matériaux de démantèlement des structures et des revêtements en béton. Les mixtes de démolition, quant à eux, sont un mélange de composants solides tels que le béton, la brique, la brique silico-calcaire et la maçonnerie en pierre naturelle. Les deux types de déchets de construction peuvent être traités et recyclés.

2. Traitement pour granulat de béton et granulat mixte

Après la déconstruction d’un bâtiment, les matériaux minéraux extraits, gravats de béton et gravats mixtes, sont transformés en granulats recyclés (granulat de béton ou granulat mixte) via un processus de traitement. Le traitement assure un meilleur tri et garantit l’élimination des impuretés et/ou des polluants. Au début du processus de traitement, les gravats de béton ou gravats mixtes broyés lors de la déconstruction sont grossièrement tamisés, puis broyés à nouveau. Cela nous permet d’obtenir des granulats avec une granulométrie et une forme optimales, tout en éliminant les impuretés telles que les éléments contenant du soufre. Les matériaux de démolition broyés sont ensuite finement tamisés, répartis par classe granulaire et peuvent être utilisés en lieu et place du sable et des granulats classiques pour la production de béton recyclé.

Le broyage produit également une fraction fine de granulats mixtes. Pour des raisons de technologie du béton, cette part ne peut être utilisée que dans une mesure limitée dans le béton de construction. Jusqu’à présent, cette fraction était principalement mise en décharge ou utilisée pour des applications de béton subordonnées, dites non classées.

3. Production de ciments et broyage avec clinker

Holcim a développé une solution basée sur les dernières technologies afin de valoriser la fraction fine du granulat mixte traité dans la fabrication du nouveau ciment Susteno. Grâce à cette innovation, Holcim peut boucler un nouveau cycle des matériaux. Les ressources naturelles sont ainsi préservées, la mise en décharge évitée et les émissions réduites. Ce premier ciment préservant les ressources constitue un grand pas vers une construction durable.

Holcim Susteno 4 est un ciment Portland composé suisse CEM II/C-M (F-T) 42,5 N certifié selon le cahier technique EN 197-6. Il est composé de clinker de ciment Portland, de granulat mixte traité et de schistes calcinés. Susteno est un ciment évolué sur les plans écologiques et techniques, il offre une qualité optimale pour toutes les applications de béton dans la construction de bâtiments.

4. Production de béton et construction neuve

Holcim va encore plus loin et utilise le ciment Susteno pour les bétons de la gamme ECOPact. En tant que client, cela vous permet de déterminer dans quelle mesure vous souhaitez utiliser des matériaux recyclés.

La gamme de bétons ECOPact peut être utilisée pour toutes les applications de béton dans la construction de bâtiments. Le champ d’application englobe tous les types de béton classiques, en particulier le béton recyclé, le béton de parement et le béton pour éléments massifs. Grâce à la valorisation de haute qualité des granulats mixtes traités dans le ciment Susteno, la gamme de bétons ECOPact (qui utilise ce dernier matériau) présente un potentiel de durabilité extraordinairement élevé.