Holcim met en service une installation mobile qui stocke le CO2

24 Avril 2023

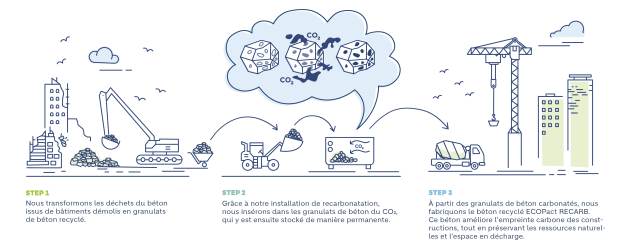

Pour atteindre nos objectifs environnementaux, nous misons sur des technologies qui permettent de capter et de stocker le CO2 issu de nos processus industriels. Le dioxyde de carbone peut par exemple être stocké dans du béton. Grâce à un nouveau procédé, Holcim stocke durablement le CO2 dans des granulats de béton recyclés. La nouvelle installation mobile permet de stocker chaque année 500 tonnes de CO2 dans le béton respectueux des ressources ECOPact RECARB de Holcim, ce qui améliore son bilan environnemental. Cela correspond environ à l'absorption annuelle de CO2 de 25'000 sapins suisses.

Au premier coup d'œil, l'installation de stockage entièrement automatisée passe relativement inaperçu. Installé sur le site de recyclage d’Oberdorf, près de Stans (NW), six ventilateurs et trois réservoirs de différentes tailles, reliés entre eux par des conduites, se fondent dans le paysage. Mais un coup d'œil dans les coulisses révèle le mécanisme fascinant au cœur de l'installation: du CO2 provenant d'une station d'épuration des eaux usées suisse réagit chimiquement avec les matériaux de déconstruction et y est stocké durablement.

Un sauna au CO2 pour le béton recyclé

Lors de la fabrication du ciment (le liant utilisé dans la production de béton), le calcaire est désacidifié à haute température et du dioxyde de carbone s'en échappe. Le stockage du carbone dans le béton permet d'inverser ce processus chimique. Georg Schmidt, chef de projet chez Holcim Suisse, explique le fonctionnement du procédé: « Les évaporateurs transforment en gaz le CO2 liquide stocké dans le réservoir avec une consommation d'énergie minimale. Nous pompons ensuite le CO2 gazeux dans un conteneur étanche à l'air, dans lequel a lieu la réaction avec les granulats recyclés ». Ce que l'on appelle le conteneur du réacteur est rempli de granulats recyclés, provenant de chantiers de déconstruction de la région, et constitue le cœur de l'installation.

Pendant les deux heures suivantes, le dioxyde de carbone va réagir avec les granulats de béton, de sorte que le CO2 se transforme en calcaire à la surface des matériaux de démolition, un processus qui prendrait des années de manière naturelle. « Ce procédé moderne nous permet de carbonater jusqu'à 200 m3 de granulats de béton par jour », explique Schmidt. Le béton respectueux des ressources ECOPact RECARB est ensuite produit à partir du matériau de déconstruction traité. Comme le CO2 est stocké dans ce béton, il présente un bien meilleur bilan environnemental que le béton traditionnel.

Une installation de stockage mobile en service dans toute la Suisse

Holcim a intégré le premier béton recyclé artificiellement carbonaté dans sa gamme de produits en 2021, après avoir testé le procédé de manière approfondie en collaboration avec la spin-off de l'ETHZ « neustark ». Moins de deux ans plus tard, les deux entreprises ont développé ensemble une installation pour cette nouvelle technologie. Celle-ci peut être transportée dans tout le pays en une journée seulement pour être installée sur un nouveau site de production ou directement sur chantier. Le chef de projet Georg Schmidt explique: « Grâce à cette innovation, nous pouvons produire notre béton respectueux des ressources ECOPact RECARB partout en Suisse et réduire au maximum les distances de transport ».

Le meilleur exemple actuel est le projet « Zephyr Ost », le nouveau site de production de l’entreprise d’électroménager V-ZUG. Holcim a fourni 4'200 m2 d'ECOPact RECARB pour la construction de ce nouveau bâtiment de quatre étages. L'utilisation de béton recyclé carbonaté a permis d'économiser 71 tonnes de CO2 par rapport à une construction standard. Autrement dit, autant de CO2 que 3'500 sapins en absorbent en un an.

L'installation stocke durablement le CO2 dans les matériaux de déconstruction.