Holcim nimmt mobile Anlage für CO2-Speicherung in Betrieb

12 April 2023

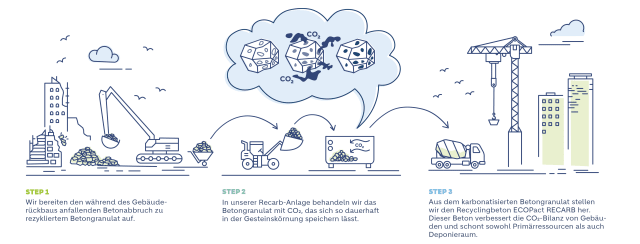

Um unsere Umweltziele zu erreichen, setzen wir auf Technologien, die CO2 aus industriellen Prozessen abscheiden und speichern. Das Kohlendioxid lässt sich beispielsweise in Beton einlagern. In einem neuartigen Verfahren speichert Holcim CO2 dauerhaft in rezykliertem Betongranulat. Mit der mobilen Anlage lassen sich jährlich 500 Tonnen CO2 im ressourcenschonenden Holcim Beton ECOPact RECARB binden, was seine Umweltbilanz verbessert. Das entspricht ungefähr der jährlichen CO2-Aufnahme von 25’000 Schweizer Tannen.

Auf den ersten Blick mag die vollautomatische Speicheranlage unscheinbar wirken - auf einem Recyclingplatz in Oberdorf bei Stans stehen sechs Ventilatoren und drei unterschiedlich grosse Behälter, die durch Rohrleitungen miteinander verbunden sind. Doch ein Blick hinter die Kulissen offenbart, dass in der Anlage Faszinierendes vor sich geht: CO2 aus einer Schweizer Abwasserreinigungsanlage reagiert chemisch mit Rückbaumaterial und wird dauerhaft darin gebunden.

CO2-Sauna für rezyklierten Beton

Bei der Herstellung von Zement, dem Bindemittel im Beton, wird Kalkstein bei hohen Temperaturen entsäuert und Kohlendioxid entweicht. Die Technologie der CO2-Speicherung im Beton ermöglicht es, diesen chemischen Prozess umzukehren. Georg Schmidt, Projektleiter bei Holcim Schweiz, erklärt, wie das Verfahren funktioniert: “Die Verdampfer wandeln das im Tank gelagerte, flüssige CO2 mit minimalem Energiebedarf in Gas um. Das gasförmige CO2 pumpen wir anschliessend in einen luftdichten Behälter, in dem die Reaktion mit dem Recyclinggranulat stattfindet.” Der sogenannte Reaktorcontainer ist mit rezyklierten Gesteinskörnungen aus regionalen Rückbauprojekten gefüllt und bildet das Herzstück der Anlage.

Während der nächsten zwei Stunden wird das Kohlendioxid mit dem Betongranulat reagieren, sodass das CO2 an der Oberfläche des Abbruchmaterials zu Kalkstein wird - ein Vorgang, der auf natürliche Weise Jahre dauern würde. “Dieses moderne Verfahren ermöglicht es uns, pro Tag bis zu 200 m3 Betongranulat zu karbonatisieren”, erläutert Schmidt. Aus dem aufbereiteten Rückbaumaterial wird anschliessend der ressourcenschonende Beton ECOPact RECARB produziert. Weil in diesem Beton CO2 gebunden oder eben gespeichert ist, hat er eine viel bessere Umweltbilanz als herkömmlicher Beton.

Mobile Speicheranlage schweizweit im Einsatz

Holcim hat 2021 den ersten künstlich karbonatisierten Recyclingbeton in ihr Sortiment aufgenommen, nachdem sie das Verfahren in Zusammenarbeit mit dem ETH-Spin-Off «neustark» umfassend getestet hat. Weniger als zwei Jahre später haben die beiden Unternehmen eine Anlage für diese neuartige Technologie entwickelt. Diese lässt sich innerhalb nur eines Tages im ganzen Land transportieren und an einem neuen Standort oder direkt auf der Baustelle installieren. Projektleiter Georg Schmidt erklärt: “Dank dieser Innovation können wir unseren ressourcenschonenden Beton ECOPact RECARB überall in der Schweiz produzieren und die Transportwege auf ein Minimum reduzieren.”

Ein aktuelles Beispiel ist das Projekt “Zephyr Ost”. Dabei handelt es sich um das Produktionsgebäude von V-ZUG. Holcim lieferte für diesen viergeschossigen Neubau 4’200 m2 ECOPact RECARB. Mit dem Einsatz karbonatisiertem Recyclingbeton liessen sich im Vergleich zu einer konventionellen Bauweise 71 Tonnen CO2 einsparen. Oder anders ausgedrückt: so viel CO2, wie 3’500 Tannen in einem Jahr absorbieren.

Die Anlage speichert CO2 dauerhaft in Rückbaumaterialien.